CƠ CHẾ TẠO MẠNG CỦA MỘT SỐ HỆ THỐNG CÁC CHẤT POLYMER ĐẶC TRƯNG

I. Tổng quan về sự hình thành màng

- Sự hình thành màng trong hệ thống Nhựa nhiệt dẻo

- Sự hình thành màng trong hệ thống Nhựa nhiệt rắn

- Kiểm soát quá trình biến đổi tính chất trong quá trình tạo màng

- Các giai đoạn của quá trình hình thành màng

- Sự hình thành màng trong hệ nước

- Sơn tĩnh điện

Hầu như tất cả các đặc tính mong muốn của một lớp phủ tốt phụ thuộc vào chất lượng và tính toàn vẹn của lớp phủ, mà điều đó phụ thuộc vào thành phần, tính chất hóa học của các polymer, sự biến đổi của công thức, Tg của chất tạo màng và đặc điểm bề mặt của chất nền …

Một số tiêu chí chịu ảnh hưởng từ quá trình tạo màng:

- Khả năng kháng hóa chất

- Độ bám dính

- Tính chất cơ học

- Khả năng chống bám bụi

- Dòng chảy

- Độ bóng

- Sự phá vỡ (bị dộp)

- Độ chảy nhễu

- Quá trình khô và độ cứng bề mặt

Có 3 cơ chế tạo màng chính:

- Sự hình thành màng ở nhựa nhiệt dẻo

- Sự hình thành màng ở nhựa nhiệt rắn

- Sự hình thành màng ở hệ Latex

Một số chỉ tiêu để đánh giá trong quá trình hình thành màng:

- Trọng lượng phân tử

- Mật độ liên kết ngang (sự khâu mạng)

- Nhiệt độ thủy tinh hóa

- Cấu trúc khối

- Độ nhớt

- Nhiệt độ đóng rắn

- Sự thay đổi công thức

Một số mốc đánh giá quá trình khô của màng:

- Bề mặt màng khô khi độ nhớt > 103 Pa.s

- Mức độ khô để đóng gói cần độ nhớt > 107 Pa.s

- Để được xem là 1 màng sơn công nghiệp (khô hoàn toàn), độ nhớt phải thường xuyên > 1012 Pa.s, là độ nhớt tại Tg.

II. Một số cơ chế tạo màng chính

Sự hình thành màng ở nhựa nhiệt dẻo

Các chuỗi polymer có thể có hoặc không có nhánh nằm cuộn xen kẽ xung quanh nhau nhưng không có sự liên kết nào giữa chúng

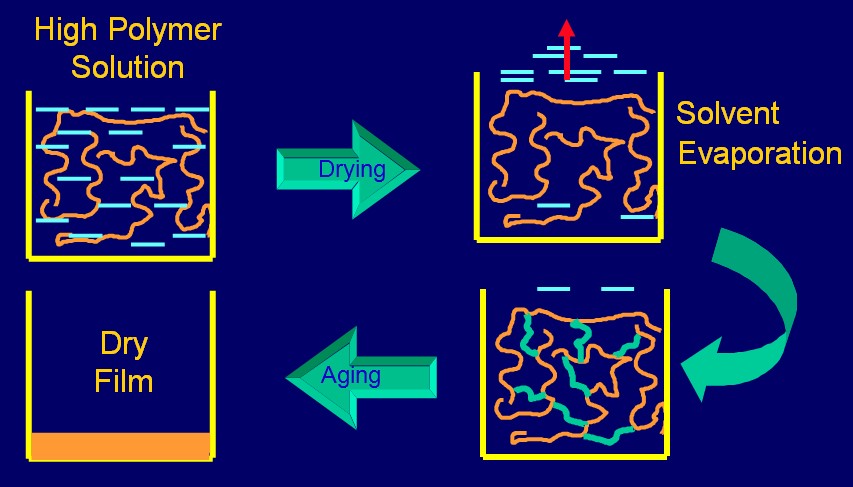

Quá trình hình thành màng từ sự bay hơi của các dung môi

• Để tính chất màng tốt, các phân tử polymer phải lớn (trọng lượng phân tử rất cao)

Tuy nhiên,

• Các polymer co trọng lượng phân tử cao thường có độ nhớt rất lớn. Để giải quyết vấn đề này, người ta pha loãng chúng vào các dung môi dễ bay hơi (VOC).

Quá trình hình thành màng – Khô tự nhiên

Các liên kết giữa các phân tử polymer rất yếu và dễ dàng bị phá vỡ

Nguyên lý hình thành màng

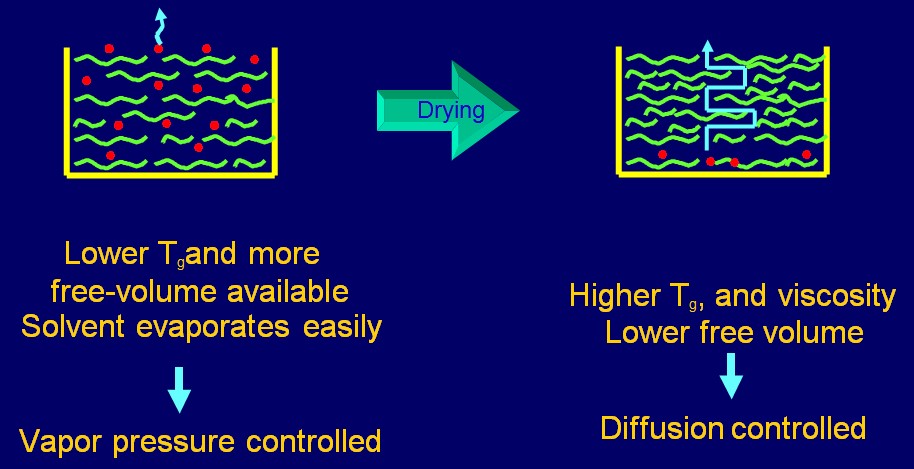

Các giai đoạn hình thành màng (Tg cao). Ở giai đoạn đầu của quá trình sấy khô, tỷ lệ dung môi bốc hơi cơ bản là độc lập với sự hiện diện của polymer.

Tỷ lệ dung môi bốc hơi phụ thuộc vào:

- Áp suất hơi

- Khoảng bề mặt phủ của lớp màng

- Tốc độ hạt khí đi ra khỏi lớp màng

Khi độ nhớt và Tg gia tăng, khoảng trống giữa các phân tử giảm, lúc này tỷ lệ bay hơi dung môi phụ thuộc vào thời gian các phân tử dung môi có thể tiếp cận với bề mặt của màng.

Lúc này tỷ lệ dung môi bay hơi phụ thuộc vào tốc độ khuếch tán của chúng

Tỷ lệ khuếch tán và bay hơi dung môi cũng phụ thuộc vào cấu trúc dung môi và tương tác dung môi - polymer.

Sự hình thành màng ở nhựa nhiệt rắn

Các đặt tính cơ học của màng phụ thuộc rất lớn vào tính chất của polymer khâu mạng và mật độ khâu mạng

Các tính chất vật lý như độ thẩm thấu nước và oxy, khả năng kháng dung môi và hóa chất bị ảnh hưởng bởi mật độ liên kết khâu mạng này

Phản ứng khâu mạng:

Tg gia tăng trong suốt quá trình khâu mạng, nguyên nhân là :

+ Hoạt tính của các chuỗi nằm gần nơi diễn ra quá trình khâu mạng bị hạn chế

+ Quá trình khâu mạng làm polymer chuyển đổi từ dạng dẻo sang kết mạng phân đoạn

+ Mn không ngừng tăng lên

Sự kết mạng đòi hỏi các chất phản ứng khuếch tán thật tốt trong không gian phản ứng.

Các phân tử nhỏ có thể khuếch tán dễ dàng hơn các nhóm chức trên một chuỗi polymer

Chất hóa dẻo làm giảm Tg

Nếu tỷ lệ khuếch tán là lớn hơn so với tốc độ tạo màng, phản ứng sẽ được kiểm soát về tốc độ tạo màng

Nếu tỷ lệ khuếch tán là chậm hơn so với tốc độ tạo màng, kiểm soát tỷ lệ khuếch tánYếu tố chính kiểm soát tốc độ là mật độ các phân tử polymer trong không

gian tạo màng

- Mật độ các polymer lớn nếu nhiệt độ tạo màng cao hơn so với Tg

- Nếu nhiệt độ tạo màng thấp hơn Tg, mật độ các polymer sẽ thấp

- Ở nhiệt độ trung gian, tốc độ tạo màng được điều khiển bởi tốc độ khuếch tán (sự linh động của chất phản ứng).

- Nếu nhiệt độ tạo màng cao hơn Tg của các polymer tham gia tạo màng, sự sẽ không có sự linh động

Lớp phủ sẽ khô ở nhiệt độ môi trường nếu Tg các polyme tham gia tạo màng cao hơn nhiệt độ môi trường, sự tạo màng sẽ trở thành kiểm soát linh động

Khi Tg tiệm cận nhiệt độ làm khô, quá trình tạo màng sẽ trở nên chậm hơn

Khi Tg bằng T, sự tạo màng trở nên rất chậm và hiện tượng thủy tinh hóa sẽ xảy ra.

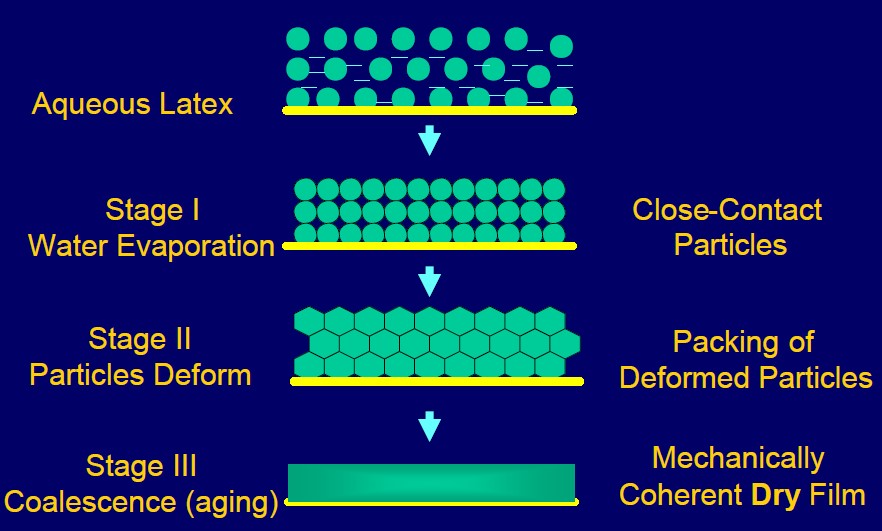

Sự hình thành màng ở hệ nước

Xảy ra với 3 giai đoạn rõ ràng

• Quá trình bay hơi của nước và dung môi làm đóng lớp các hạt Latex

• Sự biến dạng của các hạt Latex hình cầu tạo thành các lớp liên tục ổn định

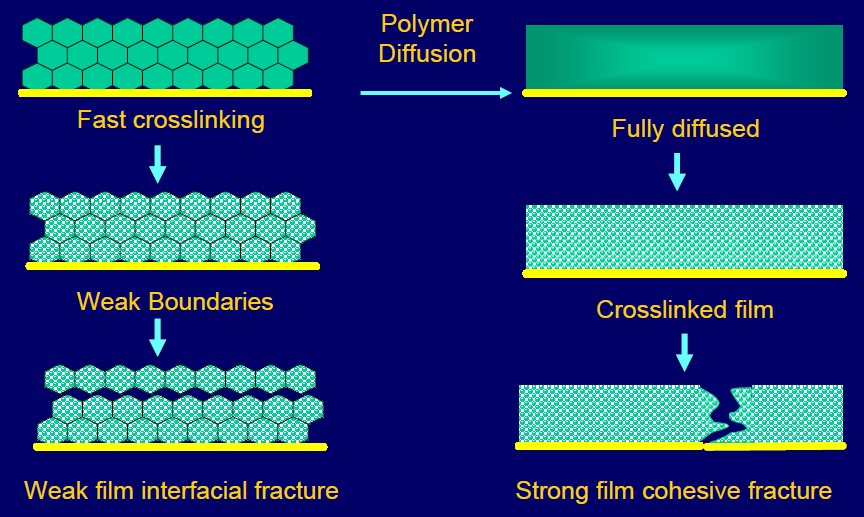

• Quá trình tạo màng là một quá trình tương đối chậm, trong đó hạt và các phân tử polymer tiếp xúc xuyên qua ranh giới hạt, tăng cường độ bên cho màng.

Các yếu tố nào làm ảnh hưởng chất lượng của màng?

• Có thể là lực mao dẫn?

• Màng khô nhanh do lực hấp dẫn giữa các hạt lớn (lên đến 5000 psi)

• Sức căng bề mặt giảm?

• Màng khô lâu do lực hấp dẫn giữa các hạt thấp

Tg của các hạt latex cũng là một yếu tố quan trọng

• Tg của vỏ bên ngoài có giá trị cao

• Hạt và lớp màng có thể được làm dẻo bằng nước và chất đông tụ(dung môi)

Xem mủ khô cho thấy khi ba hạt tiếp xúc vừa đủ tạo thành 1 khoảng trống có nước ở giữa

Lớp mỏng nước xung quanh các hạt.

Sơ đồ biểu diễn sự tiếp xúc lẫn nhau sau khi nước bốc hơi 1 phần

SỰ ĐÔNG TỤ

Đối với một hệ Latex nhất định, nhiệt độ thấp nhất mà tại đó quá trình tạo màng xảy ra đủ để tạo thành một màng gắn kết liên tục được gọi là: Nhiệt độ tạo màng tối thiểu MMFT (MFT)

• Quá trình tạo màng hoàn toàn là một quá trình chậm

• Tốc độ tạo màng bị ảnh hưởng bởi (T-Tg)

Các tác nhân kết tụ làm giảm Tg và MFFT.

• Sự tạo màng xảy ra khi các phân tử hòa lẫn vào nhau. Khoảng cách để các phân tử đi dến và hòa lẫn vào nhau thì thấp hơn so với đường kính của một hạt latex điển hình

• Tốc độ tạo màng trực tiếp liên quan đến T-Tg.

Như một quy tắc rộng, sự tạo màng sẽ không xảy ra trừ khi nhiệt độ môi trường kết tụ ít nhất là hơi cao hơn Tg

HÌnh chụp từ 1 kính hiển vi điện tử cho thấy sự sắp xếp các hat của màng được chuẩn bị từ 1 polymer latex

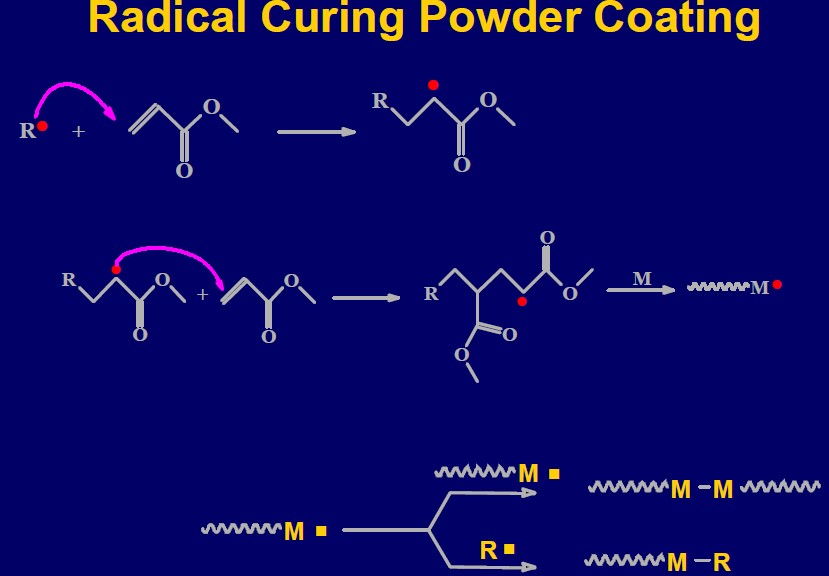

Sự hình thành màng trong sơn tĩnh điện

Sơn tĩnh điện được chia làm hai loại chính: nhiệt dẻo và nhiệt rắn.

+ Màng tĩnh điện nhiệt dẻo : dễ bị chảy dưới tác động của nhiệt:

PVC, Nylon, Polypropylene, Vinyl, và nhựa flo

+ Màng tĩnh điện nhiệt rắn: b Epoxy, polyurethane, polyester, acrylic và kết hợp giữa chúng

Một hỗn hợp với thành phần cơ bản là nhựa đã được xay mịn, đang ở thể rắn, nhưng dưới tác động của nhiệt đã tan chảy và kết hợp thành 1 màng bảo vệ

Đóng rắn bằng UV

Những hạt nhựa theo một sự kết hợp thông thường dưới hệ thống xử lý tia cực tím:

• Bị tan chảy sau 1 thời gian ngắn tiếp xúc với nguồn nhiệt

• Bị đông cứng và liên kết lại với nhau dưới tác động của ánh sáng cực tím.

Công nghệ này là phù hợp với các sản phẩm nhạy cảm với nhiệt như các sản phẩm gỗ (MDF)